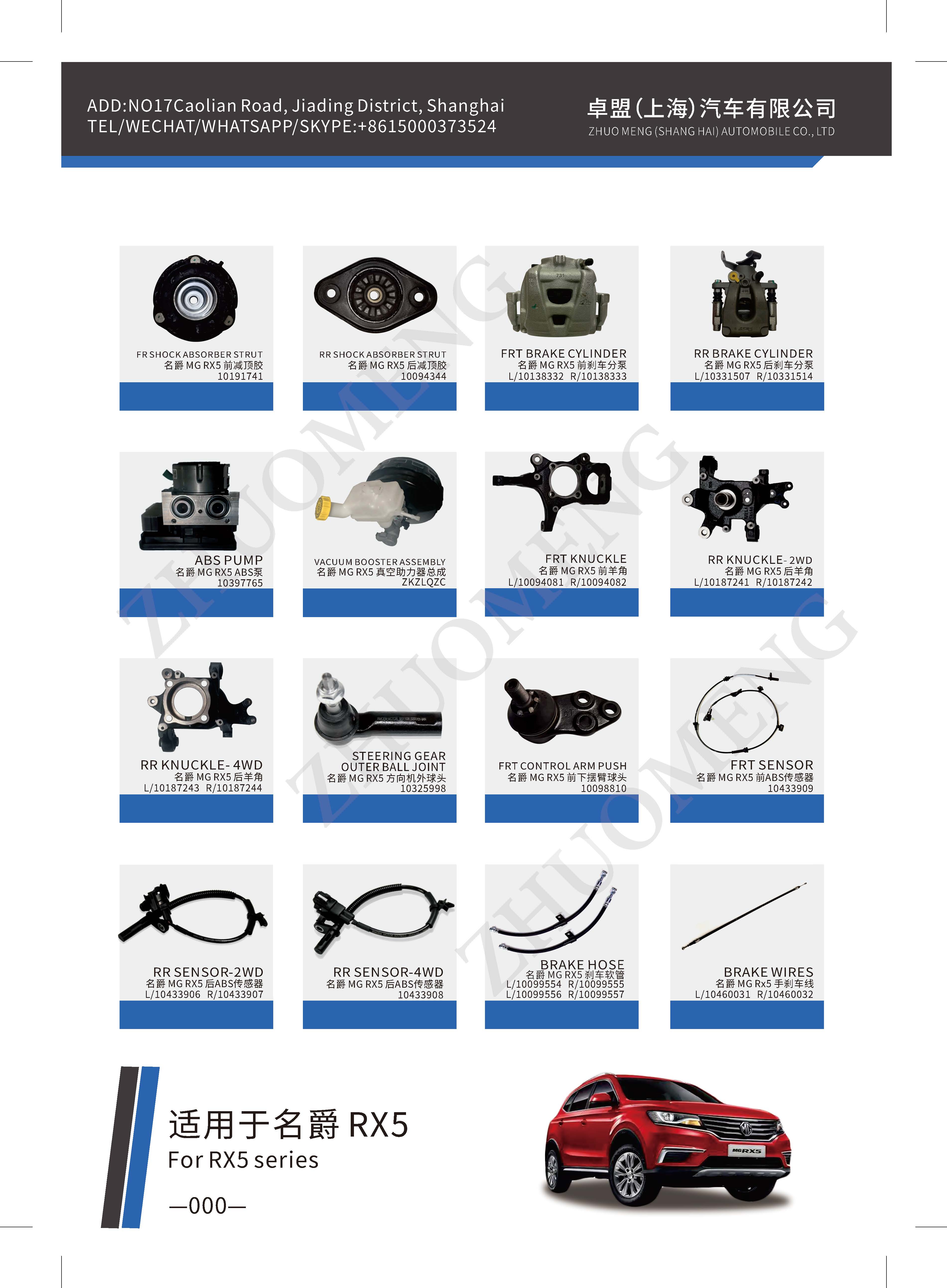

காரின் முன்பக்க பம்பர் இன்ஜெக்ஷன் மோல்டின் பிரதான பகுதி, ஹாட் ரன்னர் வழியாகவும், வரிசை வால்வு கட்டுப்பாட்டின் மூலம் பசைக்குள் செருகுவதன் மூலமும் உள் பிரிப்பு மேற்பரப்பு தொழில்நுட்பத்தைப் பயன்படுத்துகிறது. பெரிய சாய்ந்த மேல் கிடைமட்ட சாய்ந்த மேற்புறத்துடன் கூடிய முறுக்குவிசையின் இருபுறமும் கட்டமைப்பின் மேற்புறத்தில் நேராகச் சேர்க்கவும், நேரடி கூரை மற்றும் பிட்ச் கூரை காரணமாக அச்சு மிகப் பெரியது, சாய்ந்த உலக்கை மற்றும் உலக்கை நேராக 50 முதல் 60 மிமீ, பக்கவாட்டு சாய்ந்த புஷ் ராட் 25 முதல் 35 மிமீ, பெரிய சாய்ந்த 16 டிகிரி கோணம், வெளியேற்றத்திற்கான கோணம் 12 டிகிரிக்கு மேல், வழிகாட்டி பட்டை அமைப்பை வடிவமைக்க வேண்டும், எனவே அச்சு பெரிய சாய்ந்த மேல் வழிகாட்டி பட்டை அமைப்பு வடிவமைக்கப்பட்டுள்ளது. அச்சின் அதிகபட்ச அளவு 2500×1560×1790 மிமீ, மற்றும் எடை சுமார் 30T. அச்சு அமைப்புக்கு படம் 22 ஐப் பார்க்கவும். முன் பம்பரின் வெளிப்புறத்தில் 7 பக்க துளைகள் உள்ளன, மேலும் நிலையான டை எலாஸ்டிக் ஊசி அமைப்பு அச்சில் ஏற்றுக்கொள்ளப்படுகிறது. அச்சின் வடிவமைப்பு மேம்பட்ட உள் பிரிப்பு மேற்பரப்பு தொழில்நுட்பத்தைப் பயன்படுத்துகிறது. உள் பிரிப்பு தொழில்நுட்பம் என்று அழைக்கப்படுவது வெளிப்புறப் பிரிப்புடன் தொடர்புடையது, பொதுவாக பொதுவான தயாரிப்புகள் நிலையான டை பிரிப்பு கோட்டிற்கான தயாரிப்பின் அதிகபட்ச ப்ரொஜெக்ஷன் கோட்டிற்கு ஏற்ப இருக்கும், இது வெளிப்புறப் பிரிப்பு, பொது அச்சு இந்த பிரிப்பு முறைக்கு ஏற்ப இருக்கும். உள் பிரிப்பு என்பது தயாரிப்பின் தோற்றமில்லாத மேற்பரப்பில் பிரிப்பு கிளிப்பை மறைப்பதாகும் (அதாவது, பக்க B அல்லது பக்க C, தோற்ற மேற்பரப்பு பக்கம் A), மேலும் வாகனத்தில் அசெம்பிளி செய்த பிறகு பிரிப்பு கிளிப்பைக் காண முடியாது, இதனால் தோற்றத்தை பாதிக்காது. இந்த செயல்பாட்டை அடைவதற்காக, இரண்டாம் நிலை ரயில் செயல்பாட்டில் குறுக்கு சாய்ந்த மேல் (அல்லது நேரான மேல்) கட்டுப்படுத்த, பிளாஸ்டிக் பாகங்களின் சிதைவு மற்றும் சிதைவை உறுதி செய்வதற்காக, உள் பிரிப்பு தொழில்நுட்பம் எனப்படும் பொறிமுறையால் கட்டுப்படுத்தப்படும் இந்த இரண்டாம் நிலை ரயில் தொழில்நுட்பத்தைப் பயன்படுத்துதல். ஆட்டோமொபைல் இன்ஜெக்ஷன் மோல்டின் வடிவமைப்பில், உள் பிரிப்பு தொழில்நுட்பம் ஆட்டோமொபைல் பம்பருக்காக சிறப்பாக வடிவமைக்கப்பட்டுள்ளது. இருப்பினும், இந்த தொழில்நுட்பம் வெளிப்புற பிரிப்பு பம்பரை விட சிரமம் மற்றும் கட்டமைப்பில் மிகவும் சிக்கலானது, மேலும் தொழில்நுட்ப ஆபத்து அதிகமாக உள்ளது. இந்த அச்சின் விலை மற்றும் விலை வெளிப்புறப் பிரிப்பு பம்பரை விட அதிகமாக இருக்கும். இருப்பினும், அதன் அழகான தோற்றம் காரணமாக, இது நடுத்தர மற்றும் உயர்நிலை ஆட்டோமொபைல்களில் பரவலாகப் பயன்படுத்தப்படுகிறது.

ஆட்டோ பம்பர் பிளாஸ்டிக் பாகங்களுக்கு, பொதுவாக வெளிப்புறப் பிரிப்பு மற்றும் உள் பிரிப்பு என இரண்டு வழிகள் உள்ளன. பம்பரின் இருபுறமும் உள்ள தலைகீழான பெரிய பகுதிக்கு, அதாவது, வெளிப்புறப் பிரிப்பைப் பயன்படுத்தலாம் அல்லது உள்ளே பிரிப்பைப் பயன்படுத்தலாம். இந்த இரண்டு பிரிப்பு முறைகளின் தேர்வு முக்கியமாக பம்பரில் உள்ள இறுதி வாடிக்கையாளரின் கார் ஓம்களின் தேவைகளைப் பொறுத்தது. பொதுவாக, ஐரோப்பிய மற்றும் அமெரிக்க கார்கள் பெரும்பாலும் உள் பிரிப்பு தொழில்நுட்பத்தைப் பயன்படுத்துகின்றன, அதே நேரத்தில் ஜப்பானிய கார்கள் பெரும்பாலும் வெளிப்புறப் பிரிப்பு தொழில்நுட்பத்தைப் பயன்படுத்துகின்றன. இரண்டு வகையான பிரிப்பு முறைகளும் நன்மைகள் மற்றும் தீமைகள் உள்ளன. வெளிப்புறப் பிரிப்பு பம்பர் கிளாம்பிங் லைனைச் சமாளிக்க வேண்டும், இது செயலாக்க செயல்முறையை அதிகரிக்கிறது, ஆனால் அச்சுகளில் வெளிப்புறப் பிரிப்பு பம்பரின் விலை மற்றும் தொழில்நுட்ப சிரமம் உள் பிரிப்பு பம்பரை விட குறைவாக உள்ளது. இரண்டாம் நிலை ரயில் கட்டுப்பாட்டு தொழில்நுட்பம் மூலம் பம்பரின் பிரிப்பின் உள்ளே, ஒரு சரியான ஒரு முறை பம்பர் ஊசி அவுட், இதனால் பம்பர் தரத்தின் தோற்றத்தை உறுதிசெய்து, பிளாஸ்டிக் பாகங்கள் செயலாக்க செயல்முறை மற்றும் செயலாக்க செலவுகளைச் சேமிக்கிறது. ஆனால் குறைபாடு என்னவென்றால், அச்சு செலவு அதிகமாக உள்ளது, அச்சு தொழில்நுட்ப தேவைகள் அதிகம்.